La remise des prix 2024 de la Société Française d’Énergie Nucléaire (SFEN) a eu lieu à la maison de la Chimie à Paris. C’est notre collègue Théo BOUTIN de la R&D d'EDF qui a remporté le prix Jean Bourgeois 2024 de la SFEN, qui récompense la meilleure thèse soutenue en 2023.

4 questions à Théo BOUTIN

Bonjour Théo, tu as reçu le prix SFEN Jean Bourgeois pour ta thèse intitulée « Détection de dérives en temps réel lors de la mise en œuvre de procédés de soudage par analyse expérimentale et apprentissage automatique », dans quel contexte s’inscrit-elle ?

Un des objectifs d’EDF dans le domaine de la maintenance mais aussi des fabrications est de mieux maîtriser les opérations de soudage pour un gain en qualité lors de l’assemblage de composants. Une maîtrise du processus de réalisation des opérations de soudage réalisées sur le Parc nucléaire est primordiale afin de garantir l’intégrité des assemblages et la sureté des moyens de production. Dans le processus de contrôle de la qualité des soudures, la vérification de la compacité s’effectue de deux façons : le contrôle visuel en cours de soudage et le contrôles non destructifs (radiographie, ultrasons, ressuage etc.) de la soudure à l’issu du soudage. Ces contrôles interviennent en général au stade final du processus de soudage et des opérations de traitement thermiques associée et cela peut avoir un impact significatif sur la soudure et le planning de fabrication.

Un des objectifs d’EDF dans le domaine de la maintenance mais aussi des fabrications est de mieux maîtriser les opérations de soudage pour un gain en qualité lors de l’assemblage de composants. Une maîtrise du processus de réalisation des opérations de soudage réalisées sur le Parc nucléaire est primordiale afin de garantir l’intégrité des assemblages et la sureté des moyens de production. Dans le processus de contrôle de la qualité des soudures, la vérification de la compacité s’effectue de deux façons : le contrôle visuel en cours de soudage et le contrôles non destructifs (radiographie, ultrasons, ressuage etc.) de la soudure à l’issu du soudage. Ces contrôles interviennent en général au stade final du processus de soudage et des opérations de traitement thermiques associée et cela peut avoir un impact significatif sur la soudure et le planning de fabrication.

Quelles sont les solutions ou propositions développées dans ta thèse qui permettrait de « souder bon du premier coup » ?

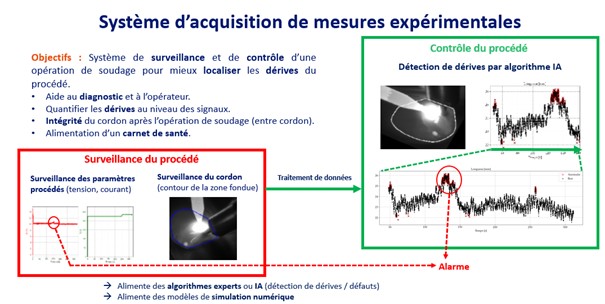

L’idée est de réduire les non-conformités en détectant au plus près l’apparition de dérives ou de défauts au moment où l’on soude. Dans ce but, plusieurs moyens de mesure peuvent être utilisés pour assister le soudeur. Pour réaliser un système de surveillance, un dispositif de capteurs sans contact permettant de scruter le procédé et un traitement des données issues de ces capteurs doivent être mis en place. Une instrumentation a été développée autour du procédé contenant plusieurs capteurs pour le suivi et l’analyse de l’influence des paramètres de soudage (tension, intensité, ...). En parallèle, des caméras ont été mises en place pour donner accès à plusieurs informations sur la taille du bain liquide et l’influence de la dynamique du bain sur la forme finale du cordon en fonction de l’apport de chaleur ou lors d’une modification de la position de soudage.

Comment analyse-t-on ces données ?

Des traitements d’image sont utilisés pour extraire le contour du bain de fusion et ses caractéristiques géométriques (longueur, largeur, aire, etc.) et alimenter les moyens de contrôle par l’intermédiaire de modèle d’IA. Trois approches ont été testées, et une de ces approches montre des résultats très satisfaisants et permet de mettre en évidence les dérives locales et les zones à fort changement de comportement du bain de fusion. L’identification des zones à risque permet un contrôle plus approfondi des captures du bain de fusion, un contrôle visuel dans la zone et de mieux cibler les examens non destructifs à effectuer.

Quelle finalité pour ces travaux ?

La finalité de ces travaux est le développement d’un système de surveillance et de contrôle pour servir d’assistance au soudeur et d’aide au diagnostic sur l’intégrité de l’assemblage. Ainsi, limiter le nombre de réparation est un enjeu qui s’inscrit dans l’objectif de disposer de soudures « bonnes du premier coup ». La détection de la dérive de mise en œuvre au plus tôt doit pouvoir s’inscrire dans une logique de maitrise de l’impact des réparations.